伴随着新能源技术的飞速发展,消费者在享受舒适与便捷的同时,也承受着比以往燃油车车主更多的担心和顾虑。冷了不行、热了不行、怕磕也怕碰,动力电池的特性导致安全性这一指标在选购新能源车时占据了非常大的比重。依托70余年技术底蕴打造而来的东风本田S7在面对冰与火试炼的时候如何保证安全性?今天咱们就一起来看看。

电池包低温极速冰冻测试

温度可以说是电池最大的敌人。低温环境下除了烦人的续航缩水,里程降低之外,更大的风险是由于锂电池中的电解液水分结冰而导致的体积膨胀、电池鼓包变形、外壳开裂,增加了电池短路、漏液的风险。

零下30度的温度急冻6个小时,当测试结束后,东风本田S7能够瞬间完成车辆解锁上电,低压电路正常工作。车辆顺利启动、行驶,仪表盘上没有任何故障灯,与测试开始前没有任何区别,技术领先的高镍电芯能够充分发挥电池低温性能优势,零下30℃的严寒环境电池容量保持了超过90%,为消费者提供稳定可靠的动力来源。

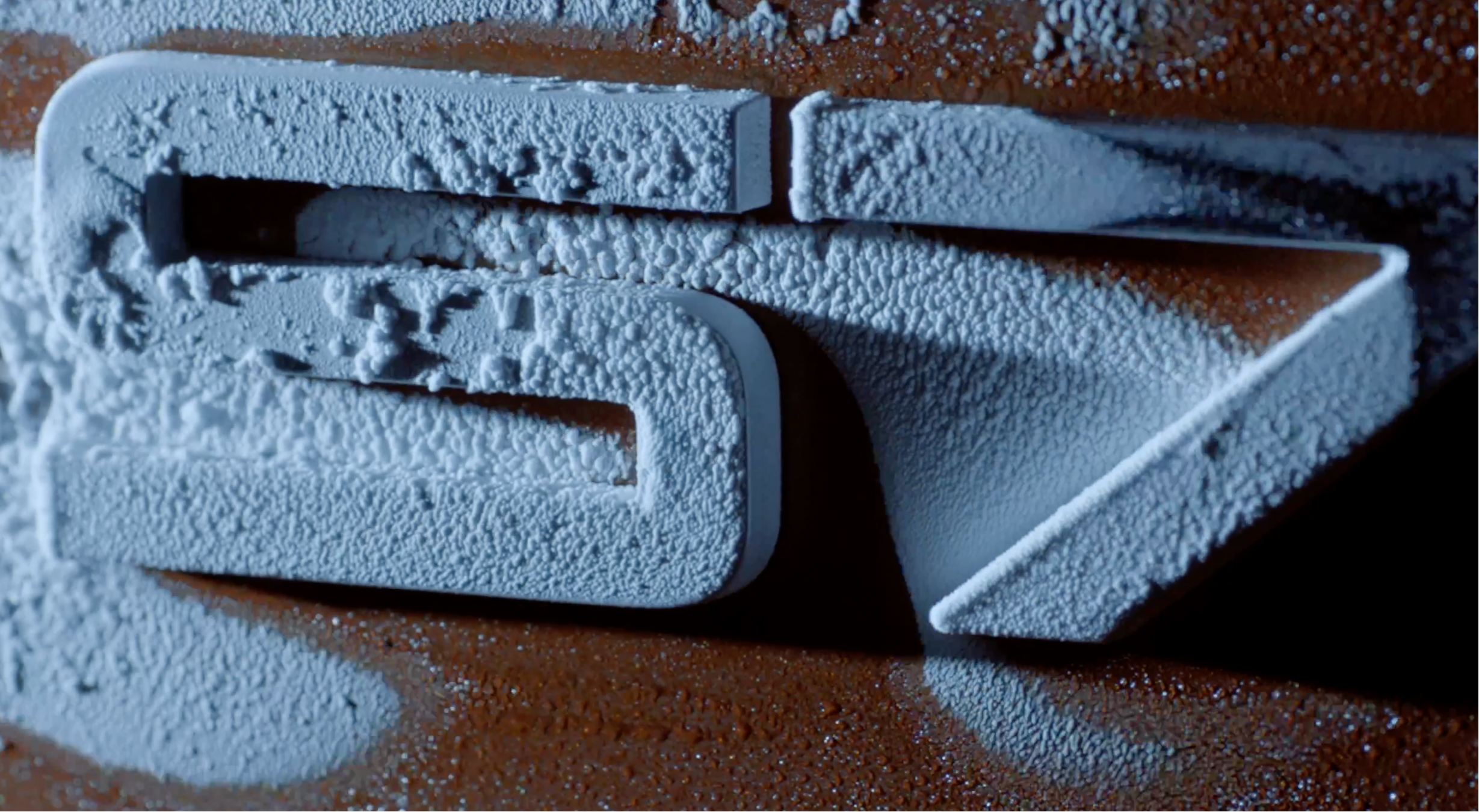

东风本田S7的电池装配采用了独有的水电分离式设计,通过FSW搅拌摩擦焊工艺实现了电池舱和冷却舱完全分离,避免了因液体泄漏导致的电池短路。在经历了6小时急冻测试后,电池电解液水分经过水-冰-水这一过程,体积膨胀再缩小,依然没有任何的鼓包、泄漏。

电池包高能爆炸测试

经历完低温测试,我们再来看看高温环境下东风本田S7的表现。这可不是一般的高温测试,而是在爆炸环境下同时经受冲击和高温。当车辆底部发生剧烈爆炸时,巨大的火焰迅速包围整台车,还引燃车身上的塑料零件,东风本田S7瞬间变成了一团巨大的火焰。

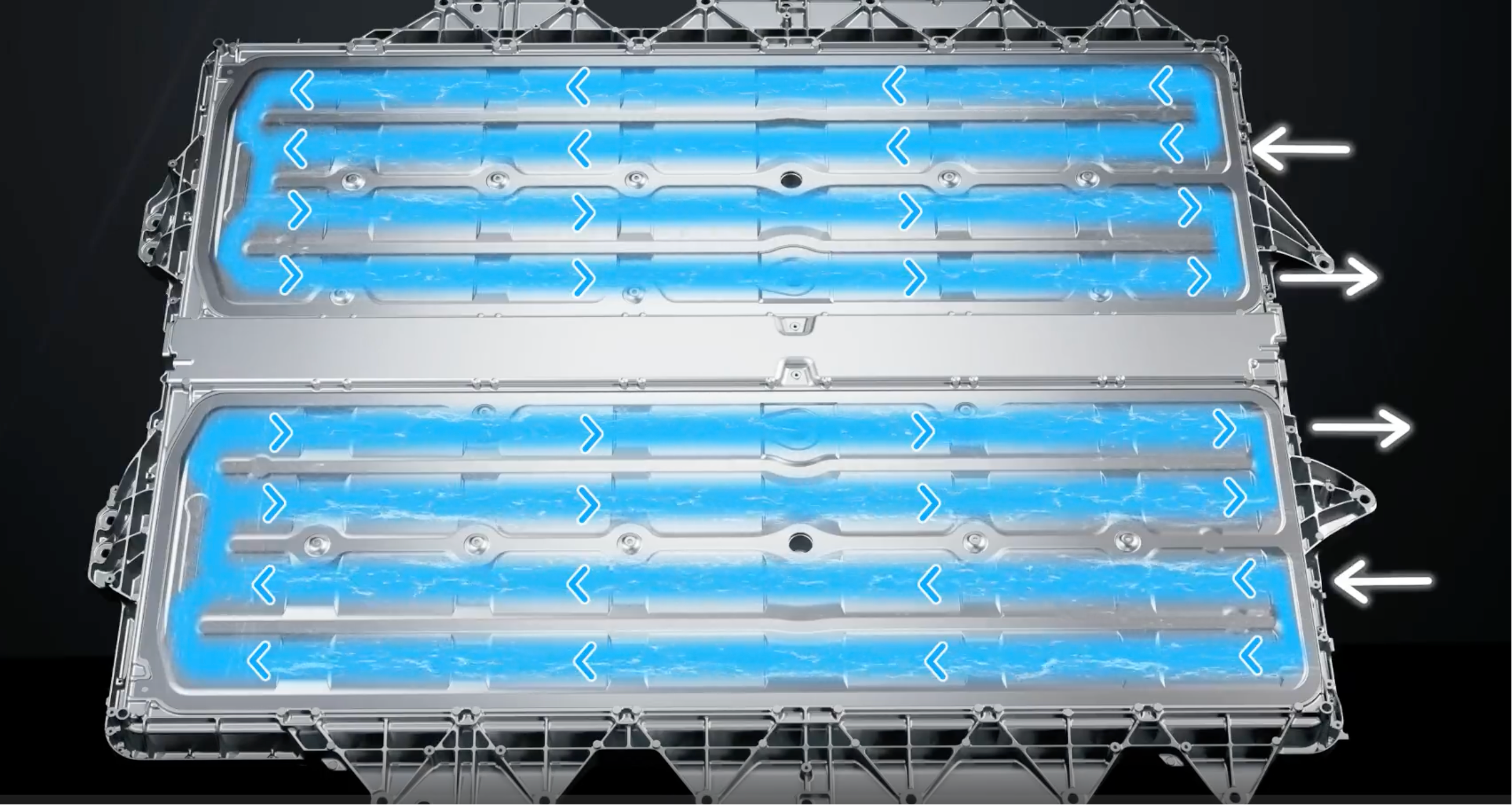

经历了如此疯狂的测试之后,即便车辆已经烧毁,但是电池包依然没有冒烟、起火。这都要归功于东风本田S7从底层材料出发,使用高强耐热隔离膜、新型高热稳定性阴极、航天级防火隔热绝缘材料以及改良耐热电解液,全面提升了电池的安全稳定性,实现了无热扩散现象。二进二出的冷却循环使得电池包的温度分布更加均匀,全面提升了电池的安全稳定性,实现了无热扩散现象,远超国家标准。

电池包飞坡磕碰测试

如果大家觉得低温极寒和高温爆炸属于少见的极端测试环境,那托底磕碰可就是很常见的了。大家平时上网肯定也刷到过新能源车托底之后,电池迅速冒烟、起火,整台车被烧毁的视频。而这次东风本田S7要挑战的项目可要难得多。

东风本田S7将会从30cm高的坡道上飞下来,前方是一个钢质障碍物,车辆底部的电池将会直接砸在障碍物上,力道大约在7吨左右,相当于东风本田S7车重的三倍,没有任何的缓冲,直击要害。发生撞击之后,我们可以看到电池别说起火了,连烟都没有。

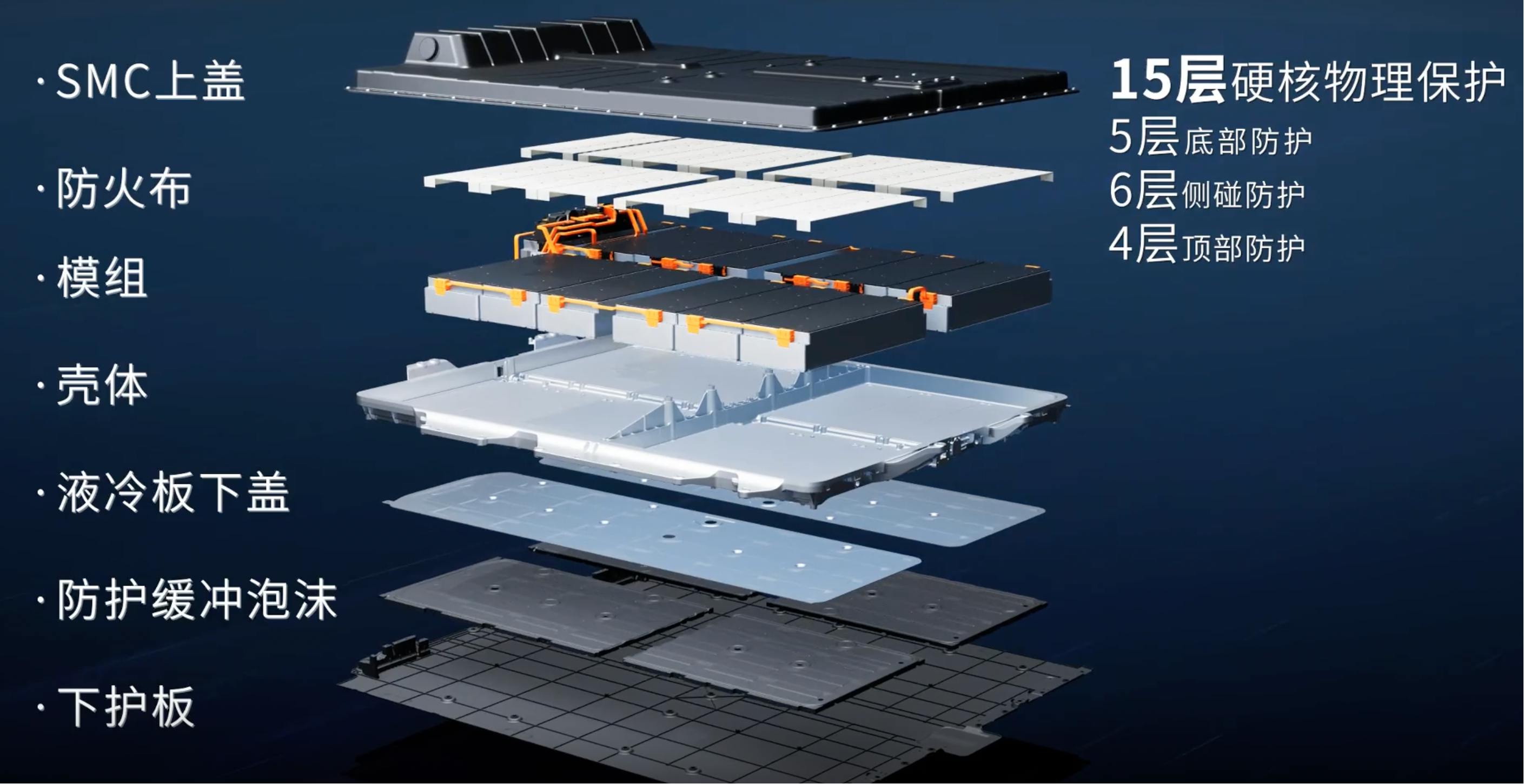

能有如此表现,要归功于电池包采用国内最大、吨位最高的1.2万吨一体压铸式全铝壳体,具备4层顶护,5层底护,6层侧护总计15层硬核物理保护,各个角度全部增加了安全防护层,为电池提供了全方位的保护。同时也减少了电池内部应力,避免了电芯之间挤压变形导致的热失控。如果大家在日常用车中造成电池损坏也不用过于担心电池维修成本,因为电池包由13组模组构成,结构稳定性高,能够能够较为方便地单独拆卸和更换故障模组无需整包更换,大幅降低维修成本。

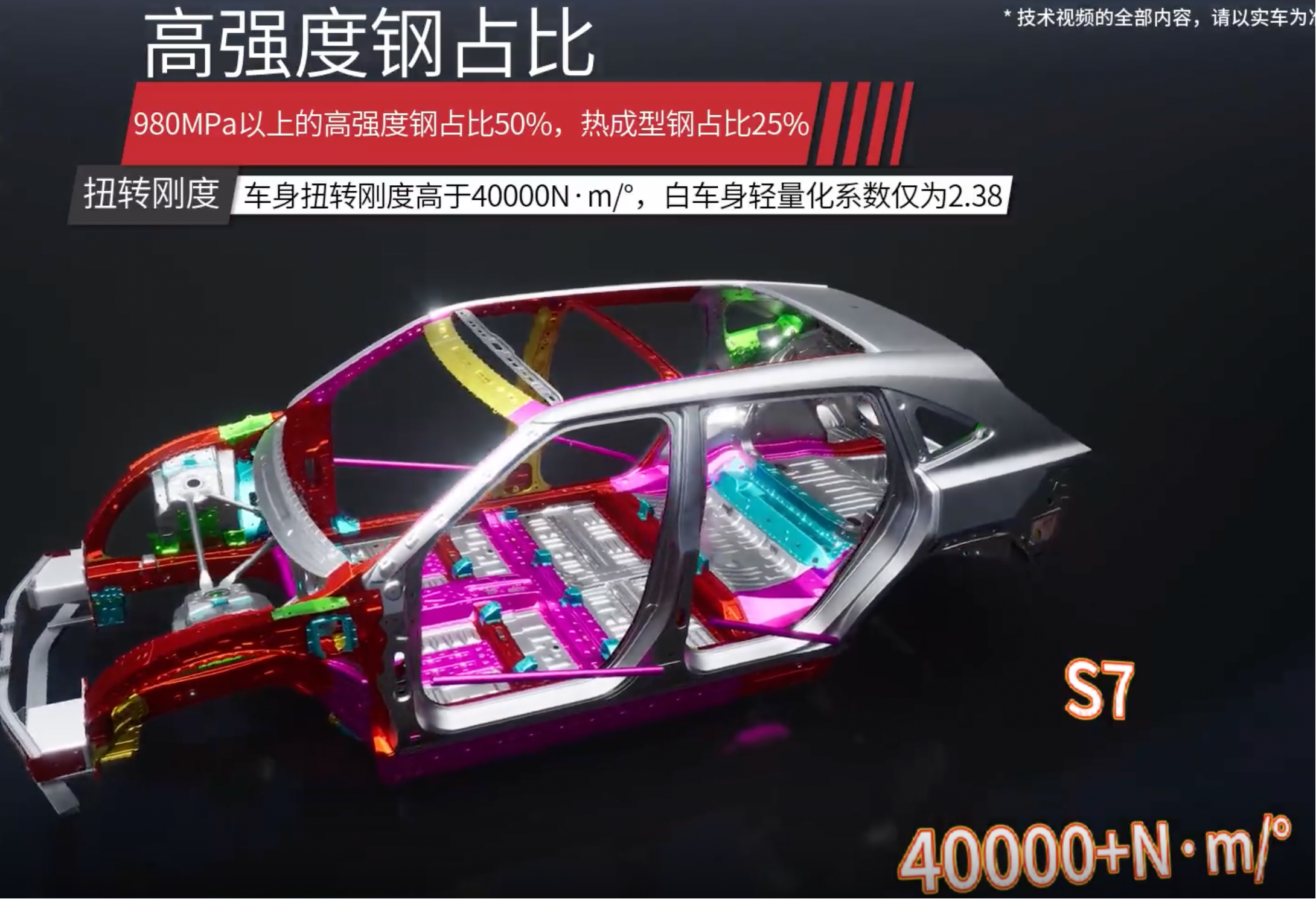

面对这样一系列的魔鬼测试,除了电池包以外,整车的强度和安全性也展现出了极高的水平。东风本田S7车身高强度钢占比高达 68%,其中1500MPa航空级热成型钢占比达25%。这意味着车身每平方厘米能承受15吨的巨大压力,强度和潜艇耐压舱有得一拼。而且,其车身扭转刚度更是超过40000N·m/deg,为车内乘员构建了安全堡垒。

总结:

对于有着70余年技术底蕴的本田来说,“技术狂魔“的标签早已深入人心,在造车这件事上,东风本田舍得花时间打磨、舍得下成本考验。东风本田S7经历了150万公里全球路试、通过了5300余项整车测试、经受了118次碰撞试验,为的就是能够带给消费者一辆安全、可靠、耐用的新能源车,成为电车安全双一流实力新标杆。